綺麗な楽器を作りたいと考え、クラウドファンディングに挑戦しています

応援していただけましたら嬉しいです。ぜひご覧ください。

2003/04/01

裁縫箱を作っている一年生の終わり頃、次の課題が発表されました。椅子製作が課題で、マルムステンの椅子を製作するか、自分で椅子のデザインをするかを選ぶことが出来、2脚作れば1脚をもらえるという条件でした。

僕はそれまで椅子を作った経験が無かったので、マルムステンの椅子を作ることを選びました。10枚くらいの図面を見つつ、裁縫箱を選んだ時のように直感で一番綺麗そうな物を選択したところ、またも、一番難しそうでもありました。現在、スウェーデンでは生産されていないモデルです。

その頃の僕は裁縫箱の製作(No.23で紹介しています。)を続けていたので実際の製作は2年目の中頃過ぎになってしまいました。ほぼ全ての工程が初めてということもあり、僕は一脚だけ製作することにしました。

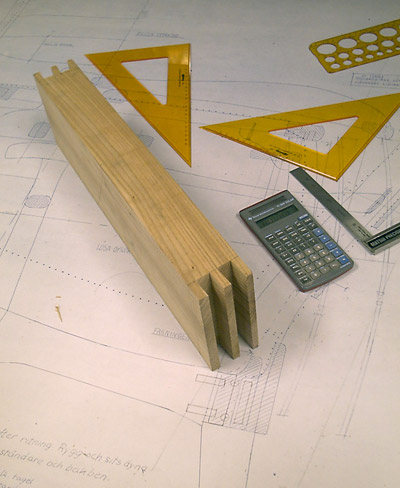

図面から脚や腕載せなどを型取り、材料の木に載せ、木取りの仕方を考えました。今回選択した材種はニレの木です。色が濃く、粘りがある(例えばねじれに強い)ので家具に向く材料です。木目(木の年輪や道管、色などで現れる模様。杢目ともいう。)もはっきりと現れています。パーツごとに分けた時に木目の統一性等(右脚に対して左脚は対称の模様になるなど)を考えながら配置していきます。特に目立つ後ろ脚と肘掛けは良い部位を選びました。

写真をご覧になるとよく分かると思いますが、非常に贅沢な材料取りをしています。この点が量産との大きな違いになるわけですが、無駄になってしまう材料の方が遙かに多いのです。有名な椅子(特に北欧製)がどうしても高級になってしまう理由の1つでもあります。ちなみにマルムステンの椅子はそのような物から量産に向いた物まで様々です。

この椅子の背もたれのラインから綺麗な木目になるようにするには、多くの材を必要とすることが分かります。もし直線的な部材だった場合、ずっと少ないスペースから取り出すことが出来ます。大まかに材料を切り出した後は、今度は木目がどの方向から見ても密になるように、部材面を年輪に対して直角に近い角度になるように加工します。俗に言う四方柾になるようにしました。

これらの作業はもちろん手鋸でやってもいいのですが、同じ加工をずっと速くできる帯鋸(おびのこ。バンドソー)で行いました。分かりやすく言うとベルト状になったノコギリが回る機械です。比較的、安全な部類に入る機械で、台を傾けることで斜めに切ることも出来ます。

その後は図面通りの厚さ、ラインになるように機械と手道具をうまく使いながら加工をしていきます。機械ではギリギリの所まで追い込んでおいてから、鉋で形を整えたりしていきます。

材に型を当てて、材料取りの方法を検討

木目も考慮する

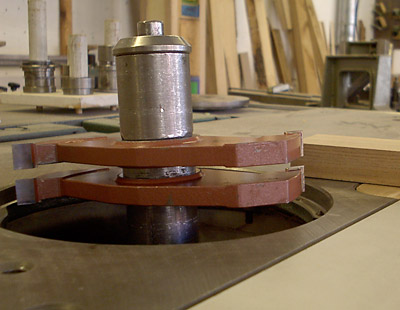

バンドソーの定盤を傾けて加工

一部の加工は、超高速で回転するカッターを使用したのですが、最高に危ない代物なので、かなり緊張しました。カペラゴーデンにあるのは古い時代の物で、ドイツでは使用禁止になっているタイプの刃物です。図書室にあった”機械の安全使用”という本にも危ないので使うなと書いてありました。新タイプの刃物もいくつかはあるのですが、その加工を出来るものは古い物しかカペラゴーデンにはない為にかなり神経を使います。何度も試しをしてから加工をしました。

この椅子の名前は日本語に直訳すると”大きな羽椅子”もしくは”バネ椅子”と言います。背もたれになっている薄い板から由来しています。現在生産されているモデルには”羽椅子”という物があるのですが、それは薄板がまっすぐになっています。僕の製作した方は薄板が湾曲していて、座面の高さも低く、さらに安楽製の高い作りになっています。

その背もたれの薄い板は板を曲げているようにも見えるのですが、実際は厚みのある木から南京鉋(なんきんかんな)を使ってひたすら曲面を削り出しています。4枚の薄板が背もたれについているのですがこれらは接着はされていません。実感は無いのですが、名前通りにバネのようにしなり、動くことが出来るようになっています。

肘掛けの加工はとても頭を使いました。鋸の入れ方次第で肘掛けのライン通りに木目も流れるか、逆方向に行ってしまい美しくなくなるかが決まってしまいます。木工科に正解と間違いの加工見本が置いてあるので、それと何度も見比べながら考えました。

座面は木工科の先生がクッションの用意をし、せっかくだからスウェーデンらしい物にしようということもあり、羊の毛皮を専門の方に注文しました。カペラゴーデン2年目最後の頃、夏の展示会が始まる前日に完成したクッションが届きました。が、僕の製作ミスで少し幅が小さく出来ていた為にクッションが入らなかったのです。先生にも伝えていたのですが、見事に忘れていた(笑)ようで図面通りに加工をしていたのでした。

この刃物を使いました

図面とにらめっこしながら、加工を進めていきます

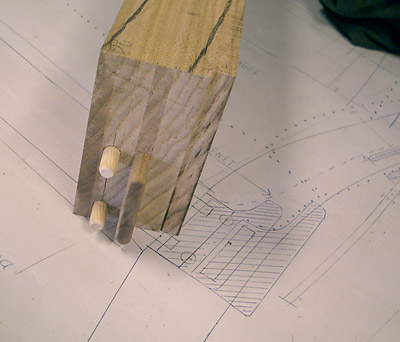

接合部をどの様にするかは、製作者が判断します

接着前の仮組み

肘掛けをひとつの木から取り出します。バンドソーの切れが悪くて焦げていますが、正しく加工することができました。肘掛けのラインに合わせて木目が通っています

バンドソーで荒取りしてから、南京鉋で削ります

ほとんど南京鉋だけで仕上げています

肘掛けが付く前です

毛皮を再び縫いつけています

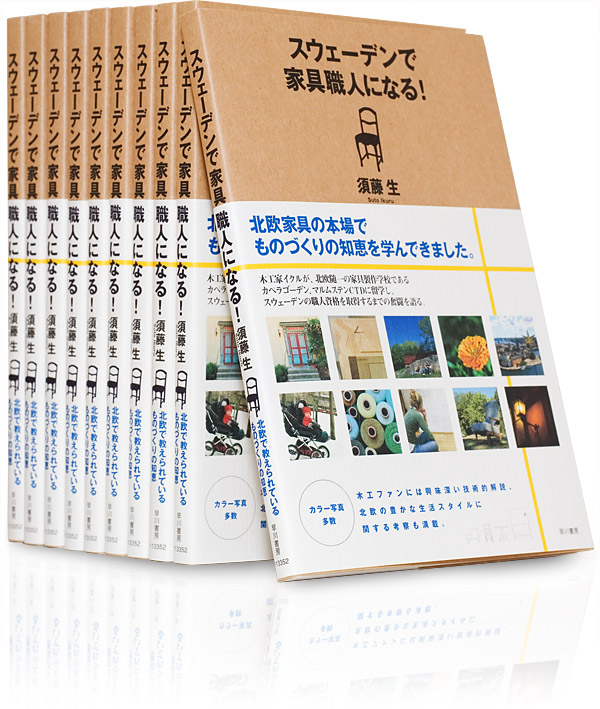

カペラゴーデンの終わり頃と、ストックホルムのマルムステンCTDでの事柄が中心です。2003年からJDN(ジャパン デザイン ネット)上で7年間、連載していましたので読み応えがあります。

スウェーデンで家具職人になる!

税込み価格1890円

須藤 生著 早川書房発行

ISBN 978-4-15-208925-0

当サイト上に掲載している内容などを新たにまとめ直し、さらには書き下ろし記事もたくさん追加しています。写真だけではなく、図面なども豊富に盛り込んでいます。興味深い内容になっていると思いますので、ぜひご覧ください!